revolusjon i statorutstyrsindustrien

I de senere årene har industrier over hele verden gjort betydelige fremskritt, drevet av teknologiske gjennombrudd som har forandret livene våre. Et av områdene som har blitt betydelig påvirket er statorutstyrsindustrien. Statorutstyr har gjennomgått en revolusjon med introduksjonen av banebrytende teknologi, noe som har resultert i forbedret funksjonalitet, effektivitet og ytelse.

Statorenheten er en viktig komponent i diverse maskiner, som elektriske motorer og generatorer. Den er ansvarlig for å rotere de faste delene av systemet, og generere elektromagnetiske felt som er kritiske for at disse enhetene skal fungere. Tradisjonelt har statorutstyr vært avhengig av konvensjonelle design, noe som begrenser ytelsen og tilpasningsevnen.

Men med fremveksten av teknologiske gjennombrudd, denstatorutstyrIndustrien har gjennomgått et paradigmeskifte. En av de viktigste fremskrittene er utviklingen av 3D-printing innen statorproduksjon. Denne banebrytende teknologien muliggjør kompleks design og presis tilpasning, noe som gjør det mulig å lage statorutstyr som perfekt oppfyller spesifikke krav. I tillegg reduserer 3D-printing produksjonstid og kostnader betydelig, noe som gjør statorutstyr mer tilgjengelig og rimelig enn noen gang før.

Et annet stort teknologisk gjennombrudd i statorutstyrsindustrien er implementeringen av smarte sensorer integrert med IoT (Internet of Things). Ved å integrere sensorer i statorutstyret,produsenterkan overvåke og samle inn sanntidsdata om ytelse, temperatur og vibrasjon. Disse dataene muliggjør prediktivt vedlikehold, tidlig deteksjon av feil og optimalisert driftseffektivitet. Disse funksjonene forbedres ytterligere ved integrering av IoT-teknologi, som muliggjør fjernovervåking og -kontroll av statorutstyr uavhengig av geografisk plassering.

I tillegg bidrar fremskritt innen materialvitenskap til å forbedre statorutstyrets ytelse. Utviklingen av nye materialer, som spesiallegeringer og kompositter, gjør at statorutstyr får større styrke, varmebestandighet og elektrisk ledningsevne. Disse fremskrittene sikrer lang levetid og pålitelighet, noe som reduserer vedlikeholdskostnader og nedetid.

Alt i alt har introduksjonen av teknologiske gjennombrudd i statorutstyrsindustrien fullstendig endret landskapet. Bruken av 3D-printing, integreringen av smarte sensorer og tingenes internett, samt fremskritt innen materialvitenskap, tar funksjonaliteten og effektiviteten til statorenheter til nye høyder. Denne revolusjonen baner vei for en fremtid der statorenheter spiller en viktig rolle i bærekraftig energiproduksjon, transport og industrielle applikasjoner. Etter hvert som teknologien fortsetter å utvikle seg, kan vi bare se frem til ytterligere innovasjon og oppdagelsen av nye muligheter innen dette fascinerende feltet.

Vanlige utfordringer i produksjon av statorutstyr

Vanlige utfordringer innen produksjon av statorenheter oppstår fra tradisjonelle metoder som involverer manuelle produksjonsprosesser. Disse metodene er ikke bare tidkrevende, men også arbeidsintensive og utsatt for menneskelige feil. Eldre produksjonsteknologier forverrer disse problemene ytterligere ved å begrense design og funksjonalitet til statorutstyret, noe som til slutt går på bekostning av ytelse og effektivitet. Derfor har behovet for innovative og avanserte produksjonsteknologier i statorutstyrsindustrien blitt kritisk.

Tradisjonelle statorproduksjonsprosesser krever at fagarbeidere monterer hver komponent manuelt. Denne avhengigheten av manuelt arbeid øker ikke bare produksjonstiden, men introduserer også risikoen for menneskelige feil. Hver stator er en kompleks enhet som inneholder ulike komplekse komponenter som krever nøye justering. Selv de minste feilene kan føre til ineffektivitet og redusert produktkvalitet. Disse utfordringene forverres ytterligere av mangelen på konsistens i manuelt arbeid, noe som gjør det vanskelig å opprettholde konsistens i produksjonsbatcher.

En annen betydelig utfordring med konvensjonell statorproduksjon er begrensningene som følge av eldre produksjonsteknologier. Disse teknologiene begrenser ofte design og funksjonalitet til statorutstyret, noe som hindrer innovasjon og reduserer den generelle ytelsen. Etter hvert som teknologien utvikler seg, fortsetter etterspørselen etter mer effektivt statorutstyr å øke. Med tradisjonelle produksjonsmetoder blir imidlertid innlemmelse av nye designfunksjoner og forbedring av ytelsen en betydelig hindring.

For å møte disse utfordringene tar produsenter i økende grad i bruk avanserte teknologier som automatiserte produksjonsprosesser og dataassistert design (CAD). Disse innovasjonene revolusjonerte produksjonen av statorutstyr ved å effektivisere produksjonen, forbedre konsistensen og forbedre den generelle produktkvaliteten.

Automatiserte produksjonsprosesser eliminerer avhengigheten av manuelt arbeid, noe som gir raskere og mer nøyaktig produksjon. Avanserte maskiner og roboter kan håndtere komplekse monteringsoppgaver med presisjon, noe som reduserer risikoen for menneskelige feil. Dette forbedrer ikke bare produksjonseffektiviteten, men sikrer også konsistensen og kvaliteten på sluttproduktet. Produsenter kan nå møte kundenes krav mer effektivt og redusere leveringstider.

Dataassistert design (CAD) spiller en viktig rolle i å overvinne begrensningene til eldre produksjonsteknologier. Med CAD kan produsenter lage og forbedre statordesign med større fleksibilitet. Dette optimaliserer ytelsen og effektiviteten til statoren, og forbedrer dermed den generelle systemytelsen. CAD lar også produsenter simulere og analysere statorens oppførsel under forskjellige driftsforhold, og sikre at designet oppfyller de nødvendige spesifikasjonene.

I tillegg har materialfremskritt, som bruk av lette og høytytende kompositter, gjort statorutstyr ikke bare mer effektivt, men også mer holdbart og motstandsdyktig mot miljøfaktorer. Disse materialene gir forbedrede elektriske isolasjonsegenskaper, reduserer tap og øker den totale systemeffektiviteten.

Fremskritt innen produksjonsteknologi for statorutstyr

1.Automatisering og robotikk i produksjon av statorutstyr

Automatisering og robotikk har utvilsomt revolusjonert produksjonen, og produksjon av statorutstyr er intet unntak. Med fremskritt innenautomatisering og robotikk, moderne produksjonsanlegg har oppnådd betydelige forbedringer i produktivitet, effektivitet og generell produktkvalitet.

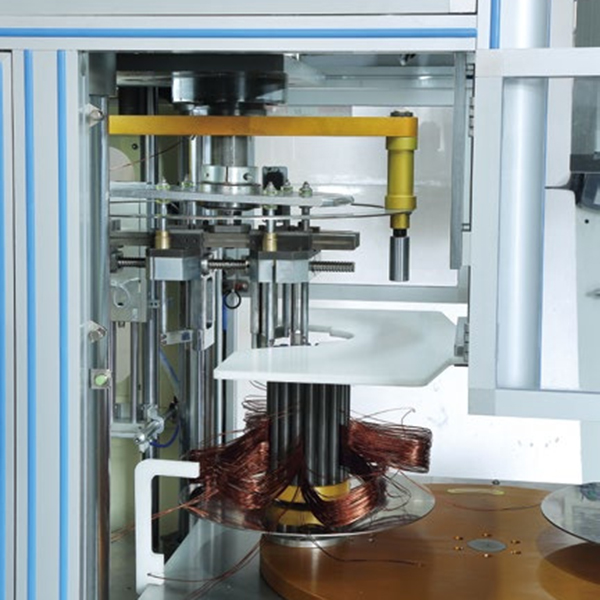

Et av hovedområdene der automatisering og robotikk har stor innvirkning på produksjon av statorutstyr er spoleviklingsprosessen. Bruken av robotviklede maskiner erstatter manuelt arbeid og muliggjør presise og konsistente viklingsmønstre. Dette sikrer en jevn fordeling av det elektromagnetiske feltet i statoren. Dette forbedrer ikke bare ytelsen til statorutstyret, men reduserer også sannsynligheten for feil og øker den generelle påliteligheten til utstyret.

En annen bruk av automatisering og robotikk i produksjon av statorutstyr er i prosesser som laminering og isolasjon. Disse oppgavene krever presisjon og nøyaktighet og kan utføres mer effektivt gjennom automatisering. Roboten er i stand til å håndtere statorkomponentene effektivt og påføre nødvendige belegg og isolasjon uten menneskelige feil. Dette forbedrer ikke bare kvalitetskontrollen av statorutstyret, men reduserer også avhengigheten av arbeidskraft, og reduserer dermed lønnskostnadene.

Innføringen av automatisering og robotikk i produksjon av statorutstyr har også gitt betydelige fordeler for bransjen som helhet. For det første øker det den totale produktiviteten og produksjonshastigheten betydelig. Roboter kan jobbe utrettelig uten å ta pauser, noe som gir en mer effektiv produksjonsprosess. For det andre kan automatisering utføre nøyaktige og repeterende oppgaver konsekvent, noe som sikrer høy nøyaktighet og minimerer feil. Dette forbedrer til syvende og sist produktkvaliteten.

I tillegg kan integrering av automatisering og robotikk i produksjon av statorutstyr føre til kostnadsbesparelser. Den første investeringen i robotikk og automatiseringssystemer kan være stor, men på lang sikt kan det føre til reduserte lønnskostnader. Ved å minimere behovet for manuelt arbeid og optimalisere produksjonseffektiviteten, kan bedrifter oppnå betydelige kostnadsbesparelser og forbedre sitt konkurransefortrinn.

Ifølge en rapport fra Marketsand Markets forventes det globale markedet for produksjonsroboter å være verdt 61,3 milliarder amerikanske dollar innen 2023. Denne prognosen fremhever ytterligere den økende betydningen og bruken av automatisering og robotikk i produksjon av statorutstyr. Etter hvert som teknologien fortsetter å utvikle seg, kan vi forvente større fremskritt innen automatisering og robotikk på dette feltet.

ENAutomatisering og robotikk har ført til betydelige fremskritt innen produksjon av statorutstyr. Ved å bruke robotviklere og automatisering i prosesser som laminering og isolasjon, kan produsenter forbedre presisjonen, øke hastigheten, forbedre kvalitetskontrollen og redusere lønnskostnadene. Etter hvert som global produksjon fortsetter å omfavne automatisering og robotikk, må produsenter av statorutstyr arbeide for å ta i bruk disse teknologiene for å forbli konkurransedyktige og møte økende markedskrav.

2. Avanserte materialer i produksjon av statorutstyr

Avanserte materialer har forvandlet verdenen innen produksjon av statorutstyr og revolusjonert måten disse viktige elektriske komponentene produseres på. Integreringen av materialer som avanserte polymerer, kompositter og høyytelseslaminater har en betydelig innvirkning på holdbarheten, termisk motstand og mekanisk styrke til statorutstyr.

En av de viktigste fordelene med å bruke avanserte materialer i produksjon av statorutstyr er å øke den totale effektiviteten til disse komponentene. Med introduksjonen av lette og svært permeable materialer har ytelsen til statorutstyr blitt betydelig forbedret. Disse materialene muliggjør ikke bare mer effektiv energioverføring, men de bidrar også til å redusere tap i systemet.

I de senere årene har fremskritt innen nanoteknologi ytterligere fremmet utviklingen av nanokomposittmaterialer for statorviklinger. Disse nanokomposittene har utmerket elektrisk og termisk ledningsevne, noe som resulterer i økt effekttetthet og reduserte tap. Etter hvert som effekttettheten øker, blir statorutstyr mer kompakt og effektivt, noe som resulterer i kostnadsbesparelser for produsenter og forbedret systemytelse.

Integreringen av avanserte materialer i produksjonen av statorutstyr gjør det også mulig for produsenter å lage mer holdbare og pålitelige produkter. For eksempel tilbyr høyytelseslaminater utmerket slitestyrke, noe som sikrer at statorutstyr tåler de tøffe forholdene det regelmessig brukes under.

I tillegg spiller disse avanserte materialene en viktig rolle i å forbedre sikkerheten til statorutstyr. Bruken av avanserte polymerer og kompositter bidrar til å forbedre isolasjonsegenskapene, forhindre lekkasje og redusere risikoen for ulykker.

Selskaper som spesialiserer seg på produksjon av statorutstyr, tar i bruk avanserte materialer og anerkjenner potensialet for innovasjon og effektivitet. Ved å innlemme disse materialene i produksjonsprosessen, kan de lage statorenheter som ikke bare er effektive, men som også oppfyller de strenge kravene i moderne industri.

Integreringen av avanserte materialer i produksjon av statorkomponenter har revolusjonert feltet. Disse materialene, som avanserte polymerer, kompositter og høyytelseslaminater, gir større holdbarhet, varmebestandighet og mekanisk styrke. I tillegg øker bruken av lette, svært permeable materialer den totale effektiviteten betydelig. Etter hvert som nanoteknologien fortsetter å utvikle seg, kan produsenter nå utvikle nanokompositter for statorviklinger, noe som ytterligere øker effekttettheten og reduserer tap. Som et resultat har statorutstyr blitt mer kompakt, effektivt og kostnadseffektivt, noe som gir en rekke fordeler for produsenter og industri. Ved å ta i bruk disse avanserte materialene er selskaper i statorutstyrsproduksjonsindustrien klare for fortsatt vekst og innovasjon.

3. Virtuell design og prototyping: En game changer for statorutstyrsutvikling

Virtuell design og prototypingteknologi har revolusjonert produktutviklingsprosessen for statorutstyr. Tidligere måtte produsenter utelukkende stole på fysiske prototyper for å teste designene sine, noe som var tidkrevende og dyrt. Med fremveksten av virtuell simulering og digital prototyping kan imidlertid produsenter nå optimalisere design, oppdage potensielle feil og forbedre produktytelsen før de faktisk produserer enheten.

Virtuell design- og prototypeprogramvare lar produsenter lage digitale kopier av statorutstyr, komplett med detaljerte spesifikasjoner og komponenter. Denne digitale modellen kan manipuleres og analyseres for å identifisere potensielle problemer eller forbedringsområder. Ved å gjennomføre virtuell simulering kan produsenter teste ytelsen og påliteligheten til statorutstyr under ulike driftsforhold for å ta informerte designbeslutninger.

En av hovedfordelene med virtuell design og prototyping er muligheten til å oppdage potensielle defekter tidlig i utviklingsprosessen. Ved å simulere ytelsen til statorutstyret kan produsenter identifisere eventuelle svake punkter eller stresspunkter som kan føre til feil eller defekter. Dette lar dem gjøre designendringer eller velge alternative materialer for å forbedre den generelle produktkvaliteten og holdbarheten.

I tillegg lar virtuell design- og prototypeteknologi produsenter optimalisere design for å forbedre ytelse og effektivitet. Ved å simulere utstyr i et virtuelt miljø kan produsenter raskt evaluere ulike designalternativer og bestemme den beste konfigurasjonen. Dette bidrar til å redusere antallet fysiske prototyper som kreves og sparer betydelig tid og kostnader i utviklingsprosessen.

I tillegg til designoptimalisering kan virtuell design og prototyping også bidra til å forbedre produktets ytelse. Ved å simulere oppførselen til statorutstyr under forskjellige driftsforhold, kan produsenter identifisere potensielle ytelsesflaskehalser og gjøre nødvendige justeringer for å forbedre produktets effektivitet og funksjonalitet. Dette sikrer at sluttproduktet oppfyller eller overgår de nødvendige ytelseskravene.

I tillegg gjør virtuell design og prototypeteknologi det mulig for produsenter å kommunisere designintensjonene sine effektivt til interessenter som kunder, leverandører og reguleringsorganer. Detaljerte digitale modeller muliggjør tydelig visualisering og demonstrerer hvordan statorenheten fungerer i et virkelig scenario. Dette bidrar til å få interessentenes engasjement og sikrer at sluttproduktet oppfyller forventningene deres.

Virtuell design og prototyping gir betydelige fremskritt i produktutviklingsprosessen for statorutstyr. Muligheten til å optimalisere design, oppdage potensielle defekter og forbedre produktytelsen før faktisk produksjon sparer produsentene tid og kostnader. Virtuell design- og prototypingteknologi har blitt et uunnværlig verktøy i bransjen, slik at produsenter kan utvikle statorutstyr av høy kvalitet som oppfyller eller overgår kundenes forventninger.

4. Maksimering av effektivitet: Hvordan sensorteknologi påvirker statorprodusenten

Sensorteknologi i produksjon av statorutstyr Sensorteknologi spiller en nøkkelrolle i produksjon av statorutstyr, og muliggjør sanntidsovervåking, feildeteksjon og prediktivt vedlikehold.

Ved å bygge inn sensorer i statorviklingene og andre komponenter, kan produsenter kontinuerlig overvåke kritiske parametere som temperatur, vibrasjon og isolasjonstilstand. Disse sensorene gir verdifull innsikt i statorens helse og ytelse, noe som muliggjør proaktivt vedlikehold og reduserer uplanlagte feil.

I verden avproduksjon av statorutstyr, å opprettholde optimal ytelse og forhindre uventede feil er avgjørende. Statorer er kritiske komponenter i ulike bransjer, inkludert kraftproduksjon, industrimaskiner og transportsystemer. Disse maskinene opererer ofte i tøffe miljøer og er utsatt for høye temperaturer, vibrasjoner og elektriske belastninger. Statorfeil kan føre til kostbar nedetid, tapt produksjon og sikkerhetsfarer.

Tradisjonelle vedlikeholdsmetoder er avhengige av regelmessige inspeksjoner og reaktive reparasjoner. Denne tilnærmingen er imidlertid ofte ineffektiv og lite effektiv. Den gir ikke sanntidsinformasjon om statorens tilstand, noe som gjør det vanskelig å identifisere potensielle problemer før de eskalerer. Det er her sensorteknologi kommer inn i bildet.

Ved å bygge inn sensorer i statoren og koble dem til systemer som samler inn og analyserer dataene, kan produsenter få et fullstendig bilde av statorens tilstand. Temperatursensorer kan for eksempel overvåke varme punkter og oppdage unormale temperaturøkninger, noe som indikerer potensiell isolasjonsdegradering eller feil i kjølesystemet. Vibrasjonssensorer kan oppdage overdreven vibrasjon, som kan være et tegn på feiljustering, lagerslitasje eller strukturelle problemer. Isolasjonstilstandssensorer overvåker isolasjonens tilstand og varsler produsenter om potensielle feil eller havarier.

Med sanntidsovervåkingsfunksjoner kan produsenter oppdage tidlige varseltegn på potensielle problemer, noe som muliggjør rettidig vedlikeholdsinngrep. Ved å løse problemer raskt kan produsenter forhindre uventede feil, redusere nedetid og forlenge den totale levetiden til statorutstyret. I tillegg kan data samlet inn fra sensorer brukes til å optimalisere vedlikeholdsplaner, noe som sikrer effektiv og virkningsfull ressursallokering.

I tillegg muliggjør sensorteknologi prediktivt vedlikehold, forutse potensielle feil og iverksette proaktive tiltak for å forhindre dem. Ved å analysere dataene som samles inn fra sensorer, kan produsenter identifisere mønstre og trender som indikerer potensielle fremtidige problemer. Med denne kunnskapen kan produsenter planlegge fremover, bestille nødvendige reservedeler og planlegge vedlikeholdsaktiviteter under planlagt nedetid.

Sensorteknologi har revolusjonert produksjonen av statorutstyr ved å tilby sanntidsovervåking, feildeteksjon og prediktivt vedlikehold. Ved kontinuerlig å overvåke viktige parametere som temperatur, vibrasjon og isolasjonstilstand, kan sensorer innebygd i statoren gi verdifull innsikt i dens tilstand og ytelse. Dette gjør det mulig for produsenter å iverksette proaktive vedlikeholdstiltak, redusere uplanlagte feil og optimalisere den generelle ytelsen til utstyr. Med sensorteknologi har produksjonen av statorutstyr gått inn i en ny æra med effektivitet, produktivitet og pålitelighet.

Konklusjon

Teknologiske fremskritt innen produksjon av statorutstyr endrer bransjen. Automatisering og robotikk øker presisjon og effektivitet, mens avanserte materialer forbedrer holdbarhet og ytelse. Virtuell design og prototyping har revolusjonert produktutviklingsprosessen, mens sensorteknologi muliggjør sanntidsovervåking og prediktivt vedlikehold. Å ta i bruk disse fremskrittene forbedrer ikke bare kvaliteten og påliteligheten til statorutstyr, men gjør det også mulig for produsenter å møte de skiftende behovene i ulike bransjer. Gjennom fortsatt forskning og utvikling har produksjon av statorutstyr større potensial for innovasjon i fremtiden, og dermed drive fremskritt innen fornybar energi, transport og andre felt.

Guangdong Zongqi Automation Co., Ltd.produserer hovedsakelig utstyr for motorproduksjon, og integrerer forskning og utvikling, produksjon, salg og ettersalg. Zongqi-folk har vært dypt involvert i produksjonsteknologi for motorautomatisering i mange år, og har en dyp forståelse av motorrelatert produksjonsteknologi, og besitter profesjonell og rik erfaring.

Vårt selskapsprodukterog produksjonslinjer brukes i husholdningsapparater, industri, biler, høyhastighetstog, luftfart osv. motorfelt bredt. Og kjerneteknologien er i ledende posisjon. Og vi forplikter oss til å tilby kundene komplette automatiserte løsninger for AC-induksjonsmotorer og DC-motorer.'s produksjon.

Ta gjerne kontaktkontakt us når som helst! Vi er her for å hjelpe og vil gjerne høre fra deg.

Adresse : Rom 102, blokk 10, Tianfulai internasjonale industriby fase II, Ronggui-gaten, Shunde-distriktet, Foshan by, Guangdong-provinsen

WhatsApp/ Telefon:8613580346954

E-post:zongqiauto@163.com

Publisert: 19. oktober 2023